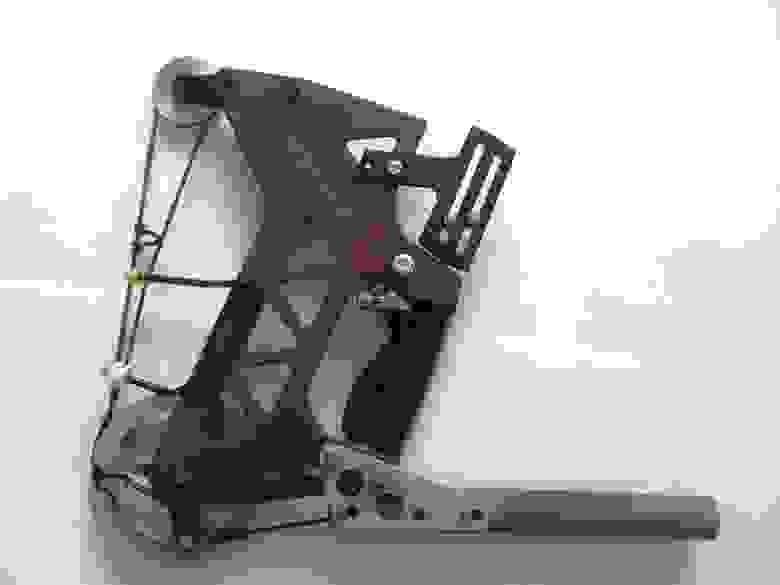

Пружинно блочный лук фантом

Ноу-хау изобретателя заключается в применении стальных или газовых пружин вместо традиционных гибких плеч в качестве источников энергии для выстрела. Технология финишной отделки деревянных изделий: лакировка, пропитка маслом, полировка, покраска, декорирование. У него дальность метания ограничена длиною линя — м, без разницы, вертикально, горизонтально или под любым углом. А плечи у него будут? Список форумов Часовой пояс: UTC.

Знания по дизайну, композиции, колористике, пропорциональности, эстетике и красоте. Технология финишной отделки деревянных изделий: лакировка, пропитка маслом, полировка, покраска, декорирование. Материально техническая база Для организации производства луков требуется отдельное помещение. Чем больше оно будет в разумных пределах — тем лучше. Понадобится разместить и обустроить станки и оборудование, рабочие столы, хранить заготовки и материалы для работы.

Кроме площади, главное требование к помещению — наличие вентиляции. При обработке древесины особенно на этапе шлифовки образуется множество мелкой вредной пыли — её надо удалять из помещения в котором работают люди.

Из базовых станков можно порекомендовать универсальное шлифовальное оборудование и ленточную пилу для прямых и радиусных распилов. Циркулярная пила в отличии от ленточной не позволяет производить радиусные резы. Из полезного инструмента стоит порекомендовать ручной фрезер для изготовления форм для склейки и шлифовально-полировальную машинку для финишной отделки. Где брать материалы? Сегодня есть очень много способов решить этот вопрос: одни самостоятельно заготавливают и сушат древесину, другие — покупают готовые наборы для склейки в интернет-магазинах.

Как правило, в большинстве случаев преобладает компромиссный подход — клей, стеклопластик покупается; а заготовки для рукоятки, шпон — изготавливаются самостоятельно. Отдельно хотел бы остановиться на однонаправленном стеклопластиковом ламинате. Это основной материал, который и придает современным традиционным лукам все те характеристики, которые позволяют им превосходить своих исторических «предков».

Ламинат стекловолокнистый является однонаправленным и производится путем протяжки нитей стеклоровинга, который изначально пропитывается специально подготовленным эпоксидным связующим. Для лукостроения он имеет множество преимуществ по сравнению со иными материалами: деревом, металлическими сплавами.

Принципиальное значение имеют следующие характеристики : Малый удельный вес Высокая износостойкость Большое изгибающее напряжение при разрушении Большая прочность при разрыве Неподверженность коррозии, воздействию агрессивных веществ, температуры окружающей среды, нетоксичность Легкость в обработке Отличная склеиваемость синтетическими смолами В плече лука однонаправленные ламинат находится спереди и сзади.

Его свойства позволяют эффективно работать как на сжатие, так и на растяжение. Дерево в плече современного лука используется лишь в вспомогательных, декоративных целях. Основную нагрузку по запасанию энергии берет на себя стеклоламинат.

Да, сухожилия животных тянутся лучше, чем стеклянные нити, а натуральный рог имеет большее сопротивление сжатию. Но, эти материалы массово не распространены, сложны в обработке, зависят от влажности и температуры. Из натуральных материалов плечи лука так же можно изготавливать из бамбука и пиленого шпона твердых пород древисины. Список заготовок и материалов для сборки лука: Рукоять — центральный элемент, служащий для его удержания лука.

Материал рукояти должен быть прочным и твердым, хорошо склеиваться и надежно удерживать крепежные элементы. Изготавливается из твердых пород дерева, может быть как однородной, так и составной. Деревянные ламели — тонкие полосы из дерева со шлифованными поверхностями, готовые к склейке. Ширина ламелей должна быть равной ширине стекла, рукояти и формы. Ламели могут быть постоянной толщины параллельные , и клиновые — с равномерным изменением толщины по длине.

Типовые клиновые ламели имеют клиновидность от до , т. Плечи лука могут содержать как одну, так и несколько ламелей — это зависит от формы, длины и требуемой силы. Однонаправленный стеклопластиковый ламинат — служит для внешнего ламинирования луков. Обычно одна сторона шлифованная, вторая внешняя — гладкая.

Толщина стекла может быть 0,5 до 1,25 мм.

Слишком тонкое стекло предъявляет повышенные требования к однородности и прямослойности материала ламелей, слишком толстое — делает плечи лука тяжелыми и жесткими. Клинья — вставки в основание плечей разборных луков. Делают плечо на участке крепления жестким, и создают плавный переход от рукояти к гибкому участку плеча.

Клей — служит для надежного соединения всех деталей в луке. Рекомендуется к использованию двухкомпонентный эпоксидный клей с сроком первичной полимеризации не менее 30 минут — чтобы успеть намазать, пропитать, собрать и уложить все детали в форму.

Дополнительные элементы — накладки на рукоятку и законцовки плечей. Можно использовать стеклоламинат, дерево, текстолит, стеклотекстолит различного цвета и текстуры.

Для обработки и придания заготовке лука формы и размеров понадобится следующее: Форма для склейки. Если лук прямой — основой для формы может послужить простая ровная доска.

Для изготовления изделия с сложным криволинейным профилем потребуется прорисовывать и создавать такую форму из фанеры или клееного дерева. Все компоненты лука склеивается под давлением. Нам надо чем-то это давление на заготовку создать. Есть несколько вариантов решения этого вопроса: Ручные механические струбцины Пневматический шланг с камерой создание давления при помощи сжатого воздуха Обмотка веревкой или резиновым жгутом.

Инструмент для обработки. Как писалось выше — требуется небольшой парк станочного оборудования. Обработка ручным механическим способом возможна, но очень трудо- и времязатратна причем получившийся результат как правило низкого качества. Что именно выбрать, что есть в наличии — надо смотреть индивидуально.

К необходимому минимуму следует отнести ленточно-шлифовальный станок и циркулярную или ленточную пилу по дереву. Единицы измерения, стандарты В мире луков преобладает английская система счисления физических величин. Для обозначения длины используются дюймы и футы, для массы — фунты. Так сложилось исторически. В описании конкретных луков вы части встретите что-то подобное: тип: «модерн лонгбоу», длина: 68 дюймов, сила натяжения: 45 фунтов. Мозг привыкает и, со временем, перестраивается на быстрое восприятие и конвертацию этих величин в привычные нам метры и килограммы.

Процесс изготовления Технология более-менее стандартизирована, отличия от мастера к мастеру заключаются в имеющемся станочном парке, доступных технологиях и материалах. В качестве примера будет описаны этапы изготовления стеклопластикового композитного лука. Выбор типа лука. Подбирается индивидуально исходя из вкусов и предпочтений мастера. Максимальная детализация всех параметров, проработка документации и изучение опыта предшественников. Оцениваем потребность в материалах, деталях, делаем эскизы и черновые-чистовые наброски.

Постепенно получаем полное чистовое техническое решение на бумаге или в КАД-системе. Изготавливаем основную форму для склейки лука. Её можно сделать из фанеры. Так же вырезаем заготовку для рукоятки.

Параллельно заказываем или изготавливаем сами шпон пиленный для плечей лука, эпоксидный клей, однонаправленный стеклопластиковый ламинат. Склеиваем все детали вместе: производим сжатие всех слоев вместе в форме под давлением.

Обрезка, получерновая шлифовка, прорезка канавок под тетиву, установка временной тетивы, тиллерование придание плечам лука симметричности при сгибании. Чистовая отделка. Поверхности последовательно обрабатываются всё более и более мелким абразивом. А то пока дойдет до сертификации и официальных продаж! Если интересно опубликоваться со своим изобратением в сми, могу подсказать к кому обратиться - недавно ребята искали подобных авторов Единственное как мне показалось шумный,а так маладессс!!!!

Насчёт стрел маленьких размеров думал,но не складных ,а так чтоб типа контейнер маленький ,а в момент выстрела полноценной длины стрела из енго выходит,типа такой унитарный патрон,только со стрелой внутри.

Это возможно,нужен полимер который твердеет на воздухе за с. В контейнере наконечник,оперение,капсула с полимером и свёрнутый тросик. Тетивой захватывается хвостовик с оперением ,который вытягивает трос,он в свою очередь смазывается этим полимером,дотянули до нужного размера,затвердело всё тут же,выстрел. Можно магазин с несколькими контейнерами поставить на лук. Это конечно фантастика,но всяко может быть.

Вообще считаю ,что современному луку пора уже приобретать новые формы,принцип работы тоже пора менять. Да уж, учудили вы с фантастической идеей насчет стрел ХОтя именно такие бредовые идеи и двигаю прогресс с застоявшейся точки. Лук отличный и если его еще и облегчить и сделать складным или разборным, то длинные стерлы не проблемма. Их можно переносить в обычной герметичной тубе через плечо на лямке. А если задумываетесь над продвиганием лука в массы и продаж, то обязательно нужно разрабатывать более сильную версию, для более лояльного законодательства тех стран.

Ух, ну и слово вы применили. Я даже воспользовался Википедией, чтоб понять что оно означает. Тоесть по нашему, по народному, у стали КПД меньше изза большего собственного веса и таже самая по киллограммам пружина отдаст меньше энергии за тоже время в сравнении с композитными плечами или даже газовой.

Это примерно тоже , если два арбалета на одинаковую силу натяжки, но один пластиковый, а другой из рессоры.

Последний будет медленне и в итоге стрела вылетит тоже значительно медленне и ненаберет туже энергию. Со временем когда вырабатывается свой стиль удержания лука в момент выстрела,рука чисто автоматически уже начинает удерживать лук так ,что тетива не попадает в её плоскость.

А может это влиять на кучность. Почему спрашиваю? Делал как то стреляющий макет,так он из-за малых размеров был очень неустойчив при стрельбе. Может имеет смысл сделать крепление на руку,по типу мощных рогаток? Трудно сказать. Надо просто всё на практике проверять. А что за стреляющий макет,есть фото,просто интересно,может удастся его до ума довести.

К великому сожалению,все что я делал уже недоступно. А макет был по эскизу, который я уже показывал. Про мой лук можно увидеть передачу в Если есть у кого этот телеканал то большая просьба записать передачу, или может кто-то подсказать как ее посмотреть в интеренете и записать, так как в моем городке этот канал не транслируеся.

Класс я и не знал, что они с тв А записать если не получится - можно, наверное, у них же и попросить видео - обычно легко отдают материал, единственное, что уже после эфира.

Живете не в москве, наверное. Можно ли будет к лету заказать 1 "Фантом"?

А если в качестве упругого элемента испольэовать гипкую пластину из того же материала, что и плечи у луков А почему всеже не использовать газовую пружину? Согласен, что те что применяют для пневматических винтовок, помоему черезчур жесткие. Я например не могу сжать хоть чуть чуть , как сильно не давилю на них. Их нужно ослаблять и есть решение. Газовая пружина это ведь обычный амортизатор от стойки багажника автомобиля. И пружину эту делают из него, переделывая, отрезая задник, и приваривая пробку с резьбовым отверстием, через которое закачивается нужное количество масла и накачивается давление.

Нужно просто сделать какойто заправочный клапан по типу нипеля или обычного краника, даже можно манометр маленький от пневматики приделать, и закачивать темже насосом высокого давления от воздушек любое давление, хоть 10, хоть атм и получать лубое усилие сжатия в широчайшем диапазоне. Эти "пружины" не "садятся" не боятся быть долго заряжеными и не обладают таким паразитным эффектом как у витых , как вибрация после выстрела.

Что это даст переход на такие пружины? Ну, мне, например, проще изготовить лук с такой пластиной, чем с пружиной из титанового сплава.

Если она не будет выходить за габариты лука, а будет располагаться вдоль всей конструкции. А можно вообще сделать, чтобы в спокойном состоянии пластина была бы прижата к корпусу лука, а при натяжении тетивы - отгибалась.

Пластину установить со смещением, или двойную, чтобы она не мешала выстрелу. Может быть как-то наподобие:. Может быть и так. Узнать так или нет вы всё равно не сможете пока не сделаете хотябы макет. А вот тут и начинают вылазить всякие безобразия. Одно могу сказать кто будет упорно идти к цели ,обязательно её достигнет несмотря ни на что.

Отличное приобретение. Буду просить delete сделать чуть крупнее, ну и может быть немного другой конструкции, если ему скучно копировать уже изобретенное.

Как уже надоело читать про превосходство титана над углеродистыми сталями и особенно в таких вещах как пружины. А автор молодец, вдохнул новую жизнь старому как мир оружию. Прошу прощения, что влезаю в тему , прошу мне объяснить как ценр тетивы не смещяется во время натяжки. Это как то просчитывается, или эксцентрики делаются эмпирически,просто мне кажется что тетива с роликов должна сходить в данном случае неравномерно.

Да тетива сходит неравномерно. Мало того проблемма смещения гнезда на одноблочных луках не решена до сих пор. Даже на самых серьёзных дорогих одноблочных луках гнездо смещается со временем,тетива слегка растягивается.

Никуда от этого не денешься такая конструкция. Хотя ,одноблочный лук ,прост в настройке и регулировке. Луки с двумя блоками надо очень часто проверять на синхронизацию,настраиваются труднее,иногда без помощи специалиста не обойтись. Или выбрать недорогой одноблочный лук.

Но быть готовым в таким нюансам. А если гнездо постоянно смещается на небольшое расстояние,в пределахх 10мм. Паниковать не надо. Этот вопрос решается,расположением гнезда на тетиве,выставлением прицела,бодбором стрел ,жестких или не очень. Постоянно покупаю этот журнал. Будет приятно похвастаться друзьям, что знаком с человеком, чье изобретение опубликовано в током именитом издании. А о втором луке информация будет в статье?

У фотографа глаза аж из орбит вылезли. Говорит ,давай без стрелы лук натяни ,потом её приресую. Потом Сергей Апресов говорит,когда у меня интерьвью брал ,он просто при съёмках не присутствовал,мол могу я из него выстрелить,вот в этот угол ,туда мишень сейчас поставим.

А в углу стоят два монитора.