Кто изобрел сварочный аппарат, Отец русской сварки: История электросварки

Пока один паяльник работал, в другой подручным рабочим заправлялся стержень. Радченко, Д. С освоением литейного производства возникла литейная сварка по так называемому способу промежуточного литья — соединяемые детали заформовывались, и место сварки заливалось расплавленным металлом. При замыкании проволоки со шляпкой на уголек или металл по замкнутой цепи протекал электрический ток, а при размыкании образовывалась электрическая дуга.

С конца х годов в промышленности начинают использоваться сварочные роботы. К началу XXI века роботизация сварочных работ приобрела весьма широкие масштабы [4] [5]. В России вопросами сварки и подготовкой специалистов по сварке занимаются учебные институты: МГТУ им.

Выпускается научная литература и журналы по сварке [6]. В настоящее время различают более видов и способов сварочных процессов. Существуют различные классификации этих процессов [8].

Так, ГОСТ предусматривает классификацию сварки металлов по основным группам признаков: физическим, техническим и технологическим. Основным физическим признаком сварки является форма и вид энергии, используемой для получения сварного соединения. Форма энергии определяет класс сварки, а её вид — вид сварки.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса, степень его механизации. Классификация по технологическим признакам устанавливается для каждого вида сварки отдельно по виду электрода , роду сварочного тока и т.

Электрическую дугу , используемую для сварки металлов, называют сварочной дугой. Для питания сварочной дуги может использоваться переменный , постоянный и пульсирующий виды электрического тока. При сварке на переменном токе из-за изменения направления его течения каждый из электродов попеременно является то анодом, то катодом.

При сварке на постоянном и пульсирующем токе различают прямую и обратную полярности. При прямой полярности свариваемые детали подсоединяют к положительному полюсу источника питания аноду , а электрод — к отрицательному катоду ; при обратной полярности — наоборот — к положительному полюсу подключается электрод, а детали — к отрицательному. Использование того или иного вида тока определяет особенности процесса сварки. Так, дуга на переменном токе гаснет каждый раз, когда ток переходит через ноль.

Применение той или иной полярности изменяет тепловой баланс дуги при прямой полярности больше тепла выделяется на изделии, при обратной — на электроде, см.

При использовании пульсирующего тока путём изменения его параметров частоты и длительности импульсов появляется возможность вплоть до отдельных капель регулировать перенос расплавленного металла от электрода в изделие. В обычных условиях газы не обладают электропроводностью. Прохождение электрического тока через газ возможно только при наличии в нём заряженных частиц — электронов и ионов. Процесс образования заряженных частиц называют ионизацией , а сам газ — ионизированным.

Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой , поперечное сечение которой принудительно уменьшено за счёт сопла горелки, потока газа, электромагнитного поля.

Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Существует также бесконтактное зажигание дуги с помощью осциллятора-стабилизатора сварочной дуги ОССД.

Сварочный осциллятор представляет собой искровой генератор, дающий ток высокого напряжения — В и частоты — кГц. Сварочный осциллятор, пробивая расстояние между электродом и деталью, ионизирует газ, в котором загорается рабочая дуга. Такой ток не представляет большой опасности для сварщика. По длине дугового промежутка дуга разделяется на три области: катодную, анодную и столб дуги.

Катодная область включает в себя нагретую поверхность катода катодное пятно. Анодная область состоит из анодного пятна. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нём выделяется больше теплоты, чем на катоде.

Столб дуги занимает наибольшую часть дугового промежутка между катодом и анодом. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных и нейтральных частиц. В целом столб дуги не имеет заряда.

Он нейтрален, так как в каждом его сечении одновременно находятся равные количества противоположно заряженных частиц.

Особым видом сварочной дуги является сжатая дуга, столб которой сжат с помощью узкого сопла горелки или обдувающим потоком газа аргона, азота и др. Плазма это ионизированный газ дугового столба, состоящий из положительно и отрицательно заряженных частиц. Плазма генерируется в канале сопла горелки, обжимается и стабилизируется его водоохлаждаемыми стенками и холодным потоком плазмообразующего газа.

Обжатие и охлаждение наружной поверхности столба дуги вызывает его концентрацию, что приводит к резкому увеличению числа соударений между частицами плазмы, увеличению степени ионизации и резкому повышению температуры столба дуги 10 — 30 К и кинетический энергии плазменной струи.

В результате плазма представляет собой источник теплоты с высокой концентрацией энергии. Это позволяет с успехом использовать её для сварки, напыления и термической резки самых разнообразных материалов. Источником тепла является электрическая дуга , возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Этот постоянный приток тепловой энергии поддерживает плазму электрическую дугу от распада.

Выделяющееся тепло в том числе за счёт теплового излучения из плазмы нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла.

В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются:.

Ручная дуговая сварка плавящимся покрытым электродом производится с использованием сварочного источника питания и сварочных электродов. Подача электрода в зону сварки и его перемещение вдоль соединения осуществляются самим сварщиком. Может применяться источник питания как переменного трансформатор так и постоянного тока выпрямитель. Сварочный электрод представляет собой металлический стержень с нанесённым на него покрытием.

В процессе сварки электрическая дуга горит между изделием и электродом, расплавляя их. Расплавленный металл электрода и изделия образуют сварочную ванну, которая при последующей кристаллизации формирует шов сварного соединения. Вещества, входящие в состав покрытия, либо сгорают — образуя газовую защиту зоны сварки от окружающего воздуха, либо расплавляются и попадают в сварочную ванну.

В качестве электрода используется стержень, изготовленный из графита или вольфрама , температура плавления которых выше температуры, до которой они нагреваются при сварке.

Сварка чаще всего проводится в среде защитного газа аргон , гелий , азот и их смеси для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги.

Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используют металлические прутки, проволоку, полосы [9]. В качестве электрода используется металлическая проволока определённой марки, к которой через токоподводящий мундштук подводится ток.

Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются специальные газы подающиеся из сварочной горелки вместе с электродной проволокой.

Специальные газы разделяют на инертные аргон , гелий и активные углекислый газ , азот , водород. При отсутствии возможности проводить полуавтоматическую сварку в среде защитных газов также применяют самозащитную проволоку порошковую. Углекислый газ является активным газом — при высоких температурах происходит его диссоциация с выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители такие, как марганец и кремний.

Другим следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии. В англоязычной иностранной литературе именуется как SAW. В этом виде сварки конец электрода в виде металлической проволоки или стержня подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса, благодаря чему улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления металла.

Источником теплоты служит флюс , находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Гипербарическая сварка — процесс сварки при повышенных давлениях , проводится обычно под водой. Гипербарическая сварка может происходить в воде или быть сухой , то есть внутри специально построенной камеры в сухой среде. Применение гипербарической сварки разнообразно — она используется для ремонта судов , морских нефтяных платформ и трубопроводов. Сталь является самым распространенным материалом для гипербарической сварки.

Орбитальная сварка — разновидность сварки трением или автоматической дуговой сварки в зависимости от того, вращается или нет труба. Название исходит из применения орбитальной сварки — для сварки стыков труб, фланцев и др. Используется для сварки стальных труб из высоколегированных сталей или алюминиевых сплавов большого диаметра с толстой стенкой. При соосном вращении свариваемых труб, трение в стыках возникает тогда, когда оси вращения сдвигают параллельно друг другу. В этой разновидности сварки трение используется для нагрева места стыка.

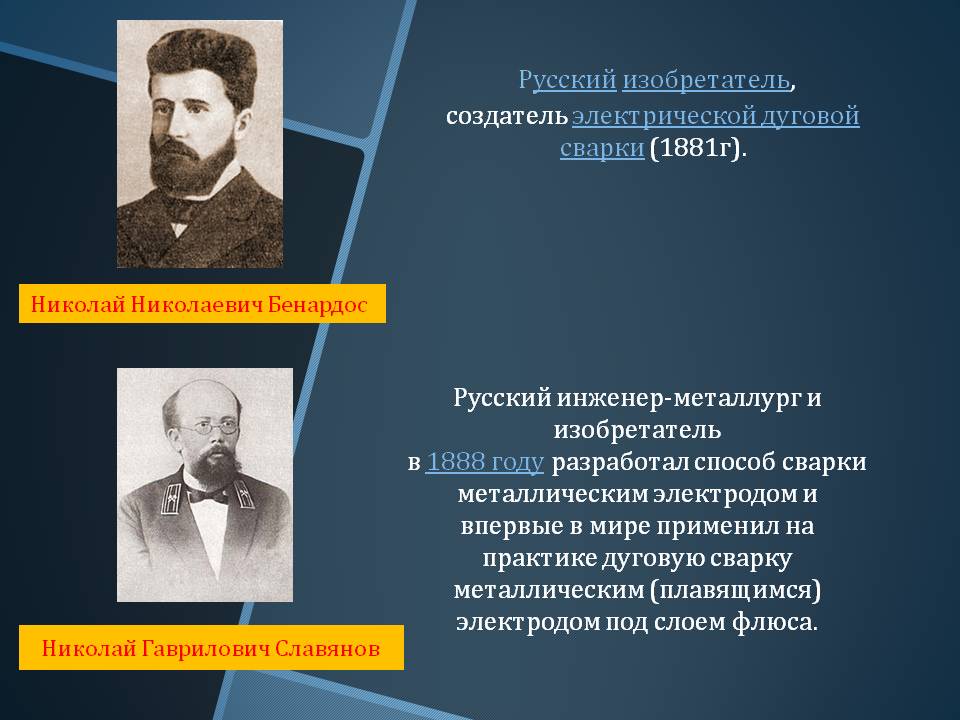

Совместное действие проковочного давления и нагрева приводит к сварке мест стыка. Автором метода дуговой сварки плавящимся металлическим электродом , наиболее распространенного в настоящее время, является Н.

Славянов , разработавший его в г. Славянов Николай Гаврилович. Славянов не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял ее в практику. С помощью обученного им коллектива рабочих-сварщиков Н. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования.

Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н. Бенардосом и Н. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Внедрение сварки в производство проходило очень интенсивно, так в России с по года было по их технологии отремонтировано с высоким качеством изделие, общим весом свыше 17 тыс. Они даже разработали проект ремонта российского памятника литейного производства «Царь-колокола», но работа не была разрешена, и мы сейчас можем любоваться на российские нетленные символы: колокол, который не звонил, и на пушку, которая не стреляла.

Известный мостостроитель академик Патон Евгений Оскарович , предвидя огромное будущее электросварки в мостостроении и в других отраслях хозяйства, резко сменил поле своей научной деятельности и в году организовал сначала лабораторию, а позднее первый в мире институт электросварки г. Им было разработано и предложено много новых и эффективных технологических процессов электросварки.

В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб. В настоящее время широкое развитие получили такие новые способы сварки как: порошковыми материалами, плазменная, контактная и электрошлаковая, сварка под водой и в космосе и др. Патона, который в последние годы возглавлял сын основателя института - академик Борис Евгеньевич Патон.

Кроме головного, в этой отрасли, института сварки имени Е. Наибольшее развитие наука о сварке и техника применяемых в настоящее время передовых методов сварки подучила в нашей стране благодаря трудам многих советских ученых, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов.

В последние годы сварка повсеместно вытеснила способ неразъемного соединения деталей с помощью заклепок.

Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки.

Источник: Глизманенко Д. Сварка и резка металлов. Какая информация на портале Вам наиболее интересна? Технологии, процессы, виды сварки. Сварочное оборудование. Технологии резки металла. Обработка металла, станки.

Контроль качества. Техника безопасности. Фото- и видео-материалы. Сварочное оборудование Виды сварки Сварочные материалы Сварка конструкций Технологии сварки Сварка алюминия Сварка чугуна Сварка бронзы Механизация и автоматизация Токарные станки Фрезерные станки Сверлильные станки Шлифовальные станки Охрана труда станочника Нормативные документы Фотографии Контроль качества сварки История сварки Пайка Напыление Наплавка Технологии резки на видео Резание металлов Техника безопасности при сварке.

Сварка Резка Металлообработка. Сварка Сварочное оборудование Сварочные материалы Виды сварки История развития сварки Термины и определения сварки Технологии сварки. В своей работе изобретатель использовал электрическую дугу для уплотнения больших стальных отливок. В г. Славянова была отмечена медалью и дипломом. Умер Н.

Славянов в Перми 5 17 октября г. Вход Регистрация. Каталог товаров. Сварка, резка, наплавка Сварка металлоконструкций Сварка чугунов Сварка сталей Сварка алюминиевых сплавов Сварка титановых сплавов Сварка медных сплавов Сварка магниевых сплавов Плазменная резка металла Наплавка Организация сварочных постов Ремонт оборудования Монтаж систем местной вентиляции Монтаж систем удаления выхлопных газов.

Главная Статьи Славянов Н. Славянов Н.